Application d'adhésifs/mastics/retardateurs de flamme

Domaine de la construction :Installation de portes coupe-feu, de cloisons coupe-feu et de panneaux coupe-feu.

Domaine électronique et électrique :Cartes de circuits imprimés, composants électroniques

Industrie automobile :Sièges, tableaux de bord, panneaux de porte

Domaine aérospatial :Instruments aéronautiques, structures de véhicules spatiaux

Articles ménagers :Meubles, sols, papiers peints

Ruban adhésif de transfert ignifuge :Excellent pour les métaux, les mousses et les plastiques tels que le polyéthylène

Fonctionnement des retardateurs de flamme

Les retardateurs de flamme inhibent ou retardent la propagation du feu en supprimant les réactions chimiques dans la flamme ou par la formation d'une couche protectrice à la surface d'un matériau.

Ils peuvent être mélangés au matériau de base (retardateurs de flamme additifs) ou liés chimiquement à celui-ci (retardateurs de flamme réactifs). Les retardateurs de flamme minéraux sont généralement additifs, tandis que les composés organiques peuvent être réactifs ou additifs.

Conception d'adhésifs ignifuges

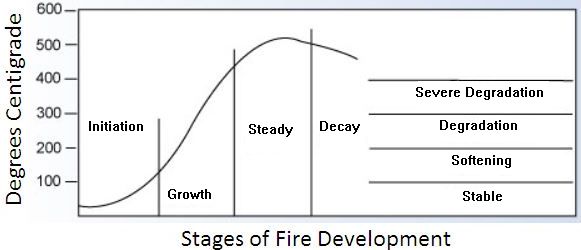

Un incendie comporte en réalité quatre étapes :

Initiation

Croissance

État stationnaire et

Pourriture

Comparaison des températures de dégradation d'un adhésif thermodurcissable typique

Avec ceux atteints à différents stades d'un incendie

Chaque état correspond à une température de dégradation spécifique, comme illustré sur la figure. Lors de la conception d'un adhésif ignifuge, les formulateurs doivent veiller à obtenir une résistance à la température adaptée au stade de combustion prévu pour l'application.

● Dans la fabrication électronique, par exemple, un adhésif doit supprimer toute tendance du composant électronique à prendre feu — ou à s'enflammer — en cas d'élévation de température induite par un défaut.

● Pour le collage de carreaux ou de panneaux, les adhésifs doivent résister au décollement pendant les phases de croissance et d'état stable, même en cas de contact direct avec la flamme.

● Ils doivent également minimiser les émissions de gaz toxiques et de fumée. Les structures porteuses sont susceptibles de subir les quatre phases de l'incendie.

Cycle de combustion limite

Pour limiter le cycle de combustion, un ou plusieurs des processus contribuant à l'incendie doivent être éliminés, soit par :

● Élimination du combustible volatil, par exemple par refroidissement

● Production d'une barrière thermique, par exemple par carbonisation, éliminant ainsi le combustible en réduisant le transfert de chaleur, ou

● Enrayer les réactions en chaîne dans la flamme, par exemple en ajoutant des piégeurs de radicaux appropriés

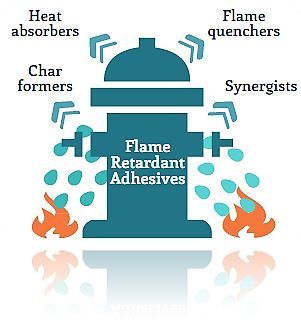

Les additifs ignifuges agissent chimiquement et/ou physiquement en phase condensée (solide) ou en phase gazeuse en assurant l'une des fonctions suivantes :

●Formateurs de char :Généralement, ce sont des composés phosphorés qui éliminent la source de combustible carboné et forment une couche isolante contre la chaleur du feu. Il existe deux mécanismes de formation de charbon :

Réorientation des réactions chimiques impliquées dans la décomposition en faveur de réactions produisant du carbone plutôt que du CO ou du CO2 et

Formation d'une couche superficielle de charbon protecteur

●Absorbeurs de chaleur :Généralement, on utilise des hydrates métalliques, tels que le trihydrate d'aluminium ou l'hydroxyde de magnésium, qui éliminent la chaleur par évaporation de l'eau de la structure du retardateur de flamme.

●Éteignoirs à flamme :Généralement des systèmes halogénés à base de brome ou de chlore qui interfèrent avec les réactions dans une flamme.

● Synergistes :Généralement des composés d'antimoine, qui améliorent les performances de l'extincteur de flamme.

Importance des retardateurs de flamme dans la protection contre l'incendie

Les retardateurs de flamme sont essentiels à la protection contre les incendies car ils réduisent non seulement le risque de départ de feu, mais aussi celui de sa propagation. Ils augmentent ainsi le temps d'évacuation et protègent les personnes, les biens et l'environnement.

Il existe de nombreuses façons de rendre un adhésif ignifuge. Examinons en détail la classification des retardateurs de flamme.

La demande en adhésifs ignifuges augmente et leur utilisation s'étend à de nombreux secteurs industriels différents, notamment l'aérospatiale, la construction, l'électronique et les transports publics (notamment les trains).

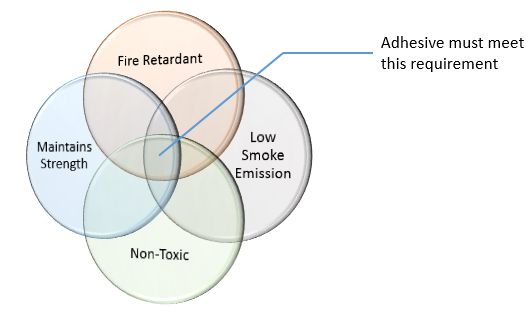

1 : L'un des critères clés évidents est donc d'être résistant à la flamme / incombustible ou, mieux encore, d'inhiber les flammes – correctement ignifuge.

2 : L'adhésif ne doit pas dégager de fumée excessive ou toxique.

3 : L'adhésif doit conserver son intégrité structurelle à haute température (avoir une résistance à la température aussi bonne que possible).

4 : Les matériaux adhésifs décomposés ne doivent pas contenir de sous-produits toxiques.

Concevoir un adhésif répondant à ces exigences semble être un défi de taille – et à ce stade, la viscosité, la couleur, la vitesse et la méthode de polymérisation, le remplissage des interstices, la résistance, la conductivité thermique et l'emballage n'ont même pas encore été pris en compte. Mais les chimistes en charge du développement adorent les défis, alors qu'ils relèvent le défi !

Les réglementations environnementales ont tendance à être spécifiques à l'industrie et à la région.

Un grand nombre des retardateurs de flamme étudiés présentent un profil environnemental et sanitaire favorable. Il s'agit de :

● Polyphosphate d'ammonium

● Diéthylphosphinate d'aluminium

● Hydroxyde d'aluminium

● Hydroxyde de magnésium

● Polyphosphate de mélamine

● Dihydrooxaphosphaphénanthrène

● Stannate de zinc

● Hydroxstannate de zinc

ignifuge

Il est possible de développer des adhésifs adaptés à différents niveaux de résistance au feu ; vous trouverez ci-dessous le détail des classifications des tests des laboratoires d’essais d’Underwriters Laboratories (UL). En tant que fabricants d’adhésifs, nous recevons principalement des demandes pour la norme UL94 V-0 et, plus rarement, pour la norme HB.

UL94

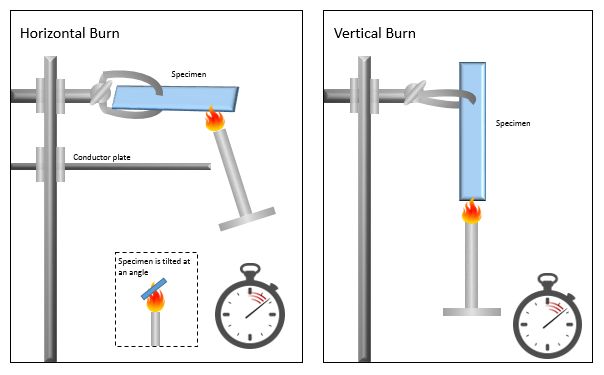

● HB : combustion lente sur un échantillon horizontal. Vitesse de combustion < 76 mm/min pour une épaisseur < 3 mm ou arrêt de la combustion avant 100 mm.

● V-2 : (vertical) la combustion s'arrête en <30 secondes et les gouttes peuvent s'enflammer

● V-1 : (vertical) la combustion s'arrête en < 30 secondes et les gouttes sont autorisées (mais doiventpasêtre en feu)

● La combustion V-0 (verticale) s'arrête en moins de 10 secondes et les gouttes sont autorisées (mais doiventpasêtre en feu)

● 5VB (spécimen de plaque verticale) la combustion s'arrête en <60 secondes, pas de gouttes ; le spécimen peut développer un trou.

● 5VA comme ci-dessus, mais sans possibilité de formation d'un trou.

Les deux dernières classifications concerneraient un panneau collé plutôt qu'un échantillon d'adhésif.

Le test est assez simple et ne nécessite pas d'équipement sophistiqué ; voici une configuration de test de base :

Il peut être assez délicat de réaliser ce test sur certains adhésifs seuls, notamment ceux qui ne durcissent pas correctement hors d'un joint fermé. Dans ce cas, le test ne peut être effectué qu'entre des supports collés. Cependant, les colles époxy et les adhésifs UV peuvent être polymérisés sous forme d'échantillon solide. Insérez ensuite l'échantillon dans les mâchoires du support de serrage. Prévoyez un seau de sable à proximité et nous vous recommandons fortement d'effectuer cette opération sous une hotte aspirante ou un système d'extraction des fumées. Veillez à ne pas déclencher les détecteurs de fumée, en particulier ceux reliés directement aux services d'urgence. Enflammez l'échantillon et chronométrez le temps nécessaire à l'extinction de la flamme. Vérifiez l'absence de coulures en dessous (idéalement, vous disposez d'un bac jetable ; sinon, adieu plan de travail !).

Les chimistes spécialisés dans les adhésifs combinent un certain nombre d'additifs pour fabriquer des adhésifs ignifuges – et parfois même pour éteindre les flammes (bien que cette caractéristique soit plus difficile à obtenir de nos jours, de nombreux fabricants de biens exigeant désormais des formulations sans halogène).

Les additifs pour adhésifs ignifuges comprennent

● Composés organiques carbonisants qui contribuent à réduire la chaleur et la fumée et à protéger le matériau sous-jacent contre toute combustion ultérieure.

● Absorbeurs de chaleur : il s’agit d’hydrates de métaux normaux qui contribuent à donner à l’adhésif d’excellentes propriétés thermiques (souvent, les adhésifs ignifuges sont sélectionnés pour les applications de collage de dissipateurs thermiques où une conductivité thermique maximale est requise).

Il s'agit d'un équilibre délicat, car ces additifs peuvent interférer avec d'autres propriétés de l'adhésif telles que la résistance, la rhéologie, la vitesse de polymérisation, la flexibilité, etc.

Existe-t-il une différence entre les adhésifs résistants au feu et les adhésifs ignifuges ?

Oui ! Il y en a un. Les deux termes ont été utilisés indifféremment dans l'article, mais il est probablement préférable de clarifier la situation.

Adhésifs résistants au feu

Il s'agit souvent de produits tels que des ciments et mastics adhésifs inorganiques. Ils sont incombustibles et résistent aux températures extrêmes. On les retrouve notamment dans les hauts fourneaux et les fours de cuisson. Ils n'empêchent pas la combustion d'un assemblage, mais ils assurent une excellente cohésion des éléments incandescents.

Adhésifs ignifuges

Ces dispositifs permettent d'éteindre les flammes et de ralentir la propagation du feu.

De nombreuses industries recherchent ce type d'adhésifs.

● ÉlectroniquePour l'enrobage et l'encapsulation de composants électroniques, le collage de dissipateurs thermiques, de cartes de circuits imprimés, etc. Un court-circuit peut facilement provoquer un incendie. Or, les cartes de circuits imprimés contiennent des composés ignifuges ; il est donc souvent important que les adhésifs possèdent également ces propriétés.

● Construction– Les revêtements de sol et de façade (en particulier dans les espaces publics) doivent souvent être incombustibles et collés avec un adhésif ignifuge.

● Transports publicsLes adhésifs ignifuges sont utilisés dans de nombreux secteurs : wagons de train, intérieurs de bus, tramways, etc. Ils servent notamment au collage de panneaux composites, de revêtements de sol et d’autres éléments de fixation. En plus de limiter la propagation du feu, ils offrent un joint esthétique, sans avoir recours à des fixations mécaniques disgracieuses et bruyantes.

● AvionComme mentionné précédemment, les matériaux utilisés pour l'aménagement intérieur des cabines sont soumis à une réglementation stricte. Ils doivent être ignifuges et ne pas dégager de fumée noire en cas d'incendie.

Normes et méthodes d'essai pour les retardateurs de flamme

Les normes relatives aux essais au feu visent à déterminer le comportement d'un matériau face aux flammes, aux fumées et à la toxicité (FST). Plusieurs essais sont couramment utilisés pour évaluer la résistance des matériaux à ces conditions.

Tests sélectionnés pour les retardateurs de flamme

| Résistance à la combustion | |

| ASTM D635 | « Taux de combustion des plastiques » |

| ASTM E162 | « Inflammabilité des matières plastiques » |

| UL 94 | « Inflammabilité des matières plastiques » |

| ISO 5657 | « Inflammabilité des matériaux de construction » |

| BS 6853 | « Propagation de la flamme » |

| FAR 25.853 | « Norme de navigabilité – Aménagements intérieurs des compartiments » |

| NF T 51-071 | « Indice d’oxygène » |

| NF C 20-455 | « Test du fil incandescent » |

| DIN 53438 | « Propagation de la flamme » |

| Résistance aux hautes températures | |

| BS 476 Pièce n° 7 | « Propagation superficielle des flammes – Matériaux de construction » |

| DIN 4172 | « Comportement au feu des matériaux de construction » |

| ASTM E648 | « Revêtements de sol – Panneaux rayonnants » |

| Toxicité | |

| SMP 800C | « Tests de toxicité » |

| BS 6853 | « Émission de fumée » |

| NF X 70-100 | « Tests de toxicité » |

| ATS 1000.01 | « Densité de fumée » |

| Génération de fumée | |

| BS 6401 | « Densité optique spécifique de la fumée » |

| BS 6853 | « Émission de fumée » |

| NES 711 | « Indice de fumée des produits de combustion » |

| ASTM D2843 | « Densité de fumée issue de la combustion des plastiques » |

| ISO CD5659 | « Densité optique spécifique – Génération de fumée » |

| ATS 1000.01 | « Densité de fumée » |

| DIN 54837 | « Génération fumée » |

Test de résistance à la combustion

Dans la plupart des tests de résistance à la combustion, les adhésifs appropriés sont ceux qui ne continuent pas à brûler de manière significative après la suppression de la source d'inflammation. Lors de ces tests, l'échantillon d'adhésif polymérisé peut être soumis à l'inflammation indépendamment de tout substrat (l'adhésif est testé sous forme de film libre).

Bien que cette approche ne simule pas la réalité pratique, elle fournit des données utiles sur la résistance relative de l'adhésif à la combustion.

Des structures d'essai comportant à la fois un adhésif et un substrat peuvent également être testées. Ces résultats sont susceptibles d'être plus représentatifs du comportement de l'adhésif lors d'un incendie réel, car la contribution du substrat peut être positive ou négative.

Test de combustion verticale UL-94

Ce document fournit une évaluation préliminaire de l'inflammabilité relative et de l'écoulement des polymères utilisés dans les équipements électriques, les dispositifs électroniques, les appareils électroménagers et autres applications. Il aborde les caractéristiques d'utilisation finale telles que l'inflammation, la vitesse de combustion, la propagation des flammes, la contribution du combustible, l'intensité de la combustion et les produits de combustion.

Protocole et préparation : Lors de ce test, un échantillon de film ou de substrat revêtu est monté verticalement dans une enceinte étanche aux courants d’air. Un brûleur est placé sous l’échantillon pendant 10 secondes et la durée de la flamme est chronométrée. Toute gouttelette enflammant un coton chirurgical placé à 30 cm (12 pouces) sous l’échantillon est notée.

Le test comporte plusieurs classifications :

94 V-0 : Aucun échantillon ne présente de combustion avec flamme pendant plus de 10 secondes après l’allumage. Les échantillons ne brûlent pas jusqu’à la pince de maintien, ne laissent pas couler de coton et ne l’enflamment pas, et ne présentent pas de combustion incandescente persistant pendant 30 secondes après le retrait de la flamme d’essai.

94 V-1 : Aucun échantillon ne doit présenter de combustion avec flamme pendant plus de 30 secondes après chaque allumage. Les échantillons ne doivent pas brûler jusqu’à la pince de maintien, ni laisser couler de la matière et enflammer le coton, ni présenter une incandescence persistante de plus de 60 secondes.

94 V-2 : Ceci implique les mêmes critères que V-1, sauf que les échantillons sont autorisés à goutter et à enflammer le coton situé en dessous de l'échantillon.

Autres stratégies de mesure de la résistance à la combustion

Une autre méthode pour mesurer la résistance au feu d'un matériau consiste à mesurer l'indice limite d'oxygène (LOI). Le LOI est la concentration minimale d'oxygène, exprimée en pourcentage volumique d'un mélange d'oxygène et d'azote, qui permet tout juste la combustion avec flamme du matériau à température ambiante.

La résistance d'un adhésif aux hautes températures en cas d'incendie exige une attention particulière, au-delà des effets des flammes, de la fumée et de la toxicité. Le support protège généralement l'adhésif du feu. Toutefois, si l'adhésif se ramollit ou se dégrade sous l'effet de la température, le joint peut céder, entraînant la séparation du support et de l'adhésif. Dans ce cas, l'adhésif et le support secondaire se retrouvent exposés. Ces surfaces non exposées peuvent alors contribuer à la propagation de l'incendie.

La chambre de densité de fumée NIST (ASTM D2843, BS 6401) est largement utilisée dans tous les secteurs industriels pour la détermination de la fumée générée par des matériaux et assemblages solides montés verticalement dans une chambre fermée. La densité de fumée est mesurée optiquement.

Lorsqu'un adhésif est pris en sandwich entre deux substrats, la résistance au feu et la conductivité thermique de ces derniers déterminent la décomposition et l'émission de fumée de l'adhésif.

Lors des tests de densité de fumée, les adhésifs peuvent être testés seuls, sous forme de revêtement libre, afin de simuler les conditions les plus défavorables.

Trouver le degré d'ignifugation approprié

Découvrez un large éventail de produits ignifuges disponibles sur le marché, analysez les données techniques de chaque produit, obtenez une assistance technique ou demandez des échantillons.

TF-101, TF-201, TF-AMP